Des connaissances dans tous les domaines.

De la réception de la commande à la livraison de l'outil, un outil passe par différents domaines de notre Centre de technologie de l’outillage.

Nous présentons ces domaines, et en particulier nos compétences dans ces domaines, dans la liste suivante.

Nous mettons les idées en forme.

Dans notre bureau d'études, nous développons et concevons des moules à injection qui répondent aux exigences les plus élevées. Pour ce faire, nos concepteurs ont toujours à l'esprit la fabrication économique des futures pièces. Pour y parvenir, ils utilisent entre autres les techniques d'outillage les plus modernes ! L'éventail des tâches va des petites modifications jusqu'au développement de systèmes d'outils complets, pour lesquels seul l'article est donné au départ.

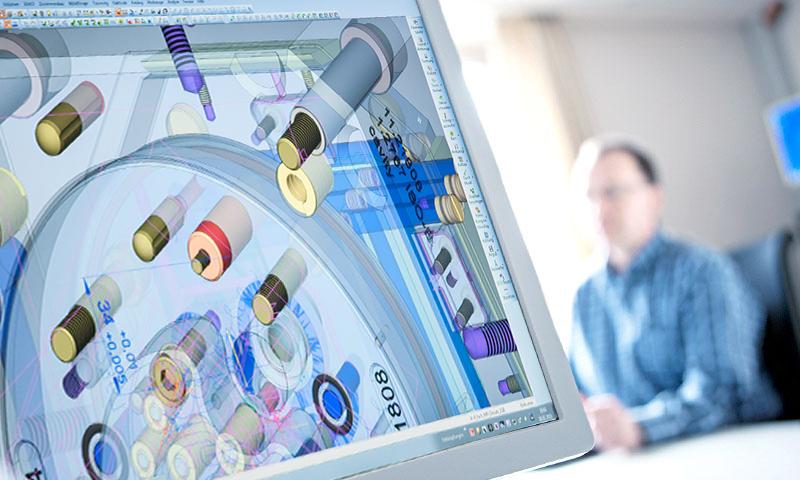

Une haute technologie dès le début : la CAO.

Dans le WTZ (Centre de technologie de l’outillage) de Pöppelmann, les constructions sont réalisées avec le système de CAO CIMATRON. Celui-ci est spécialement conçu pour la fabrication d'outils et de moules. Grâce à cette technique, tous les formats de données courants peuvent être lus sans conversion. En outre, il est possible de continuer à travailler immédiatement avec les données dans la production. Pour cela, nous poursuivons une augmentation du taux de pièces identiques grâce à la classification de ces pièces.

Nous disposons d’une double compétence : notre bureau d'études.

Notre bureau d'études est divisé en deux parties : la première est entièrement spécialisée dans les articles techniques. L'accent est mis ici sur le démoulage et la thermorégulation, ainsi que sur la qualité des articles qui en découle. L'état de la surface de l'outil – y compris les tolérances et les procédés de fabrication qui y sont liés – constitue une compétence clé importante.

Dans la deuxième partie de notre bureau d'études, nous créons des outils pour la fabrication d'articles à parois minces pour le procédé de moulage par injection. Ceux-ci se caractérisent par une durée de vie particulièrement longue. Une stabilité maximale des moules est également nécessaire ici en raison des temps de cycles très courts. – Pour obtenir des temps de cycles courts dans la production, notre compétence principale réside ici dans la conception de la thermorégulation et le choix des procédés de fabrication correspondants.

La précision au service de la perfection.

Pour nous – et bien sûr pour nos clients – c'est l'un des facteurs de succès décisifs : la précision. Car c'est elle qui détermine en fin de compte l’exactitude des contours de nos moules. Pour atteindre des tolérances de seulement 5 µm sur les pièces moulées, nous les traitons dans une zone climatisée dédiée. Après le durcissement, les pièces acquièrent leur contour définitif. Cette approche permet une reproductibilité des différentes pièces et garantit l'assurance qualité.

Nos procédés de fabrication dans le domaine de la précision vont de la rectification plane, circulaire et de profil à commande numérique, de la découpe par fil et de la rectification par coordonnées à l'électroérosion par enfonçage. D'autres procédés de fabrication ultramodernes, tels que le tournage et le fraisage de précision durs, permettent d'élargir la fabrication de précision. Cet ensemble de procédés permet d'obtenir des qualités de surface et des tolérances de surface élevées.

N'hésitez pas à regarder d'un peu plus près notre assurance qualité.

Dans le domaine de la technique de mesure, nous prouvons jour après jour la précision de notre fabrication. Ici, toutes les dimensions de contrôle prescrites sur les pièces moulées sont mesurées, contrôlées et documentées de manière exhaustive. Ainsi, toutes les méthodes de mesure importantes sont disponibles. Les mesures de haute précision sont effectuées dans une salle de mesure séparée et climatisée.

Nous pouvons en outre effectuer les contrôles de qualité nécessaires de nos pièces en ce qui concerne le matériau dans notre CTO. Les valeurs de dureté fiables des duretés Rockwell sont notamment contrôlées à cette occasion. En outre, nous effectuons des analyses de matériaux pour les aciers, les alliages de cuivre et d'aluminium à l'aide d'un spectromètre mobile dans le cadre du contrôle à la réception des marchandises.

En ligne de mire : l’état de surface.

Nous pouvons contrôler l'état de surface de nos pièces à l'aide d'un appareil de mesure des contours et des surfaces. Les caractéristiques de rugosité et de profil sont alors examinées à la loupe, avec un contrôle simultané des tolérances.

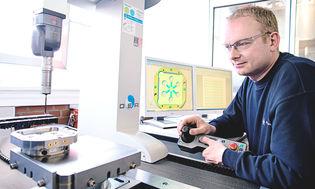

Nous nous concentrons sur les meilleures performances, grâce à la mesure en 3D.

Focalisés sur les meilleures performances : notre machine à mesurer les coordonnées permet d'effectuer des mesures en trois dimensions.

Garder un œil avisé sur les géométries.

La machine ultramoderne à mesurer les arbres est utilisée pour vérifier la géométrie des pièces.

Des perspectives brillantes : la finition de la surface.

Les articles de l'industrie pharmaceutique et alimentaire sont souvent soumis à des exigences de qualité particulièrement élevées. C'est pourquoi certaines pièces de nos outils qui donnent la forme sont polies lors de la dernière étape d'usinage. Dans le domaine de la construction d'outils, il s'agit d'un processus complexe qui requiert l'habileté et la longue expérience de nos collaborateurs. Le polissage se fait encore en grande partie à la main, mais dans certains cas, des appareils de polissage utilisant la technique des ultrasons sont également utilisés. Selon l'application, le produit de polissage, les étapes de traitement et le contournage doivent être adaptés au matériau à traiter et à sa dureté. Enfin, on procède au contrôle visuel de la qualité à l'aide d'instruments optiques.

À la pointe de la technologie : notre équipement en machines.

L'utilisation des techniques les plus modernes permet une fabrication encore plus précise, encore plus rapide et – dans de très nombreux cas – également plus économique des outils. C'est pourquoi nous mettons constamment à jour notre grand parc de machines. Vous trouverez quelques détails sur les performances des différentes machines juste ici. Si vous avez d'autres questions, nous y répondrons volontiers.

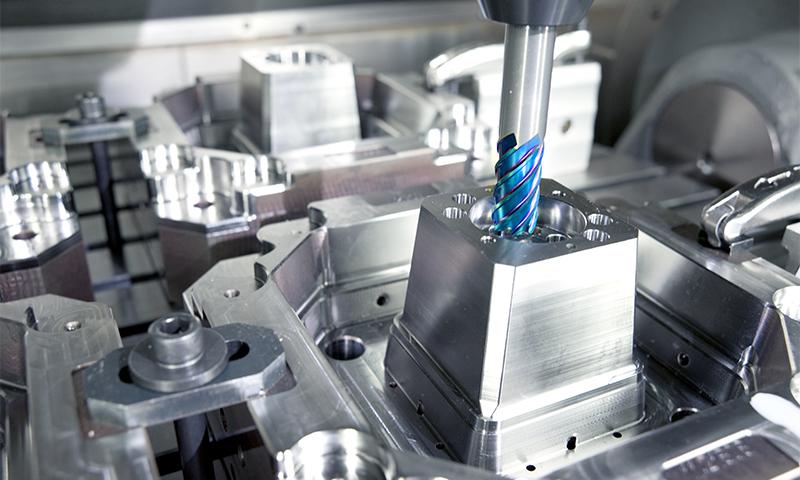

Fraisage à commande numérique 5 axes

Les fraiseuses à commande numérique 5 axes permettent de réaliser des géométries complexes avec des dimensions allant jusqu'à 600 mm x 600 mm x 500 mm.

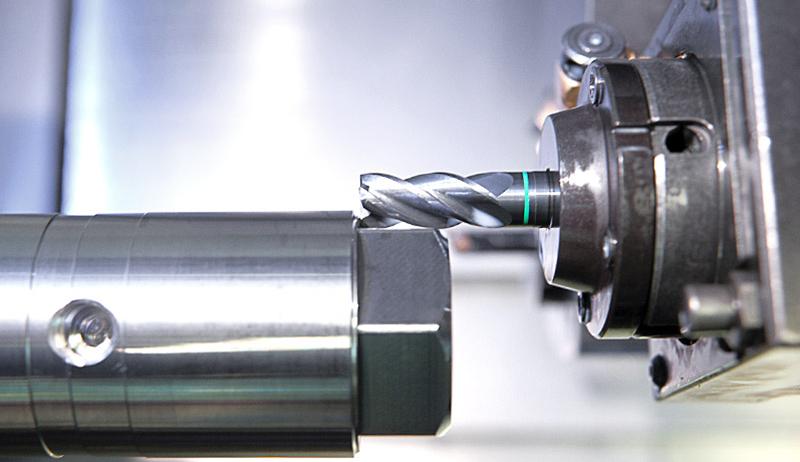

Fraisage HSC

Nous usinons les électrodes en graphite et les composants trempés sur notre fraiseuse HSC. Les déplacements sont ici de 650 mm x 550 mm x 400 mm.

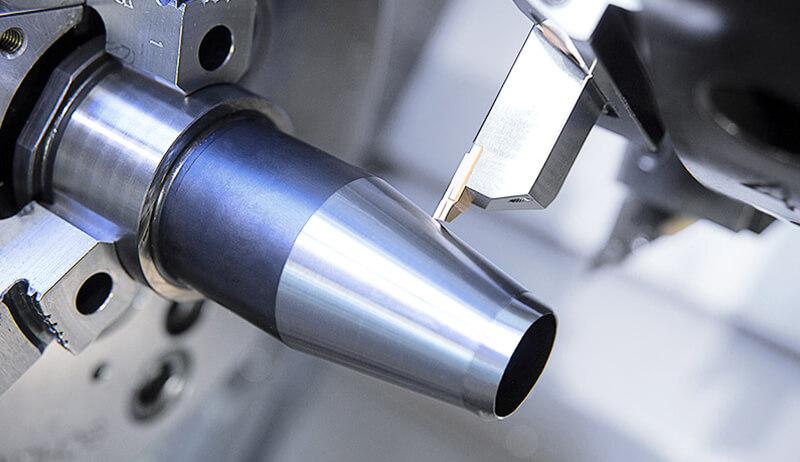

Tournage à commande numérique

Le tournage à commande numérique fait partie de nos tâches quotidiennes. Il est possible d'usiner des pièces d'un diamètre allant jusqu'à 420 mm et d'une distance entre pointes allant jusqu'à 1200 mm.

Tournage de finition dur

L'une des technologies les plus modernes du CTO de Pöppelmann est le tournage de finition de pièces trempées, avec des diamètres allant jusqu'à 380 mm. Cela permet souvent d'éviter d'autres étapes de fabrication comme la rectification.

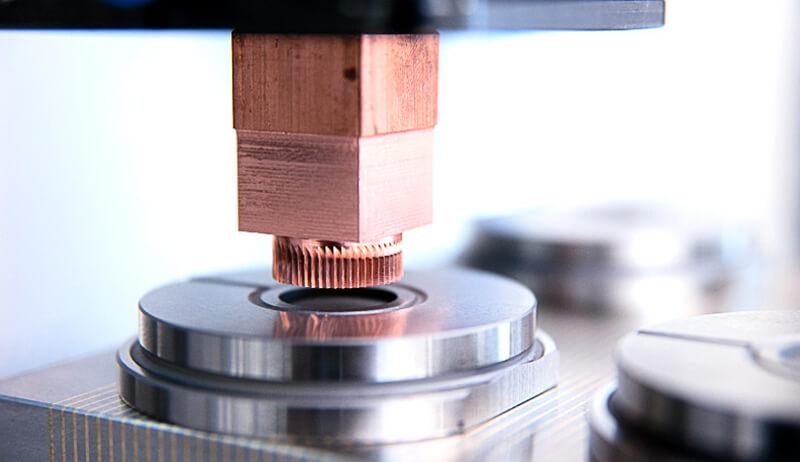

Électroérosion par enfonçage

En plus des procédés d'usinage, nous pouvons fabriquer les pièces moulées qui définissent les contours sur nos machines d'électroérosion par enfonçage. Nous atteignons ici des déplacements maximaux de 700 mm x 500 mm x 500 mm.

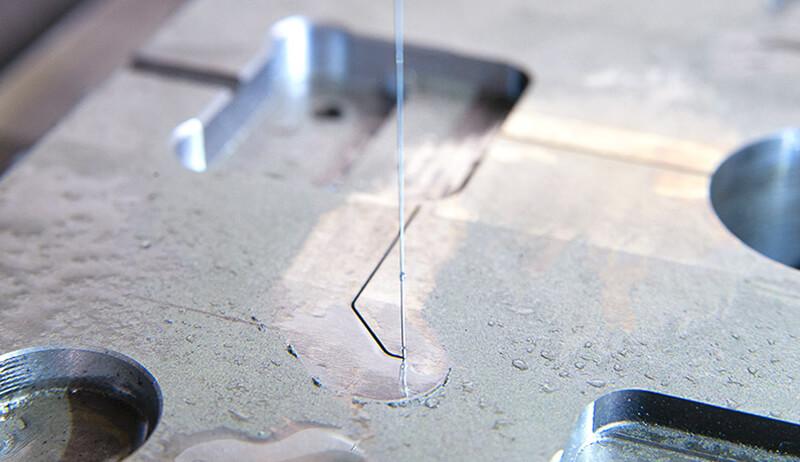

Électroérosion par fil

Une mise en forme de haute précision est obtenue, entre autres, grâce à l'électroérosion par fil. Les déplacements sont de 500 mm x 350 mm x 300 mm.

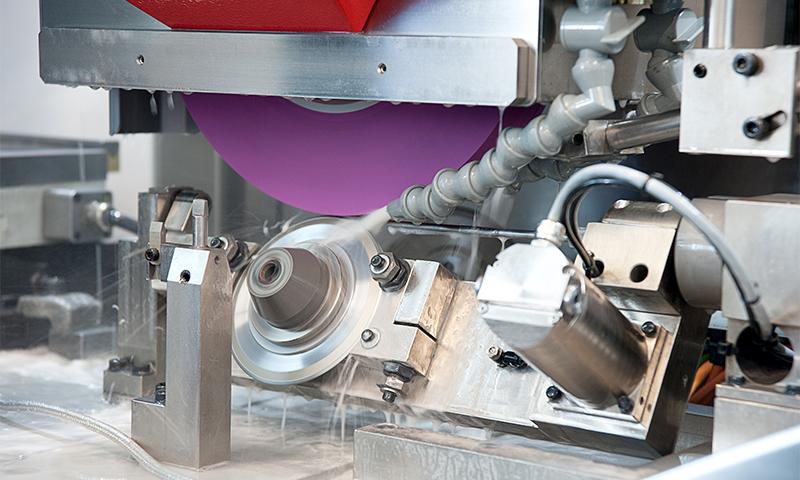

Rectification plane et de profil

Dans notre atelier de rectification, il est possible d'usiner des surfaces planes et des profilés sur une surface de 1500 mm x 750 mm (pour une hauteur de pièce maximale de 500 mm).

Rectification par coordonnées

Nous obtenons des qualités de surface élevées entre autres grâce à nos rectifieuses par coordonnées. Nous pouvons y traiter des pièces dont les dimensions peuvent atteindre 1200 mm x 800 mm.

Rectification cylindrique numérique

La rectification cylindrique numérique permet de rectifier des pièces rondes et non rondes, à l'intérieur et à l'extérieur, jusqu'à un diamètre de Ø 160 mm, avec une précision de quelques µm.

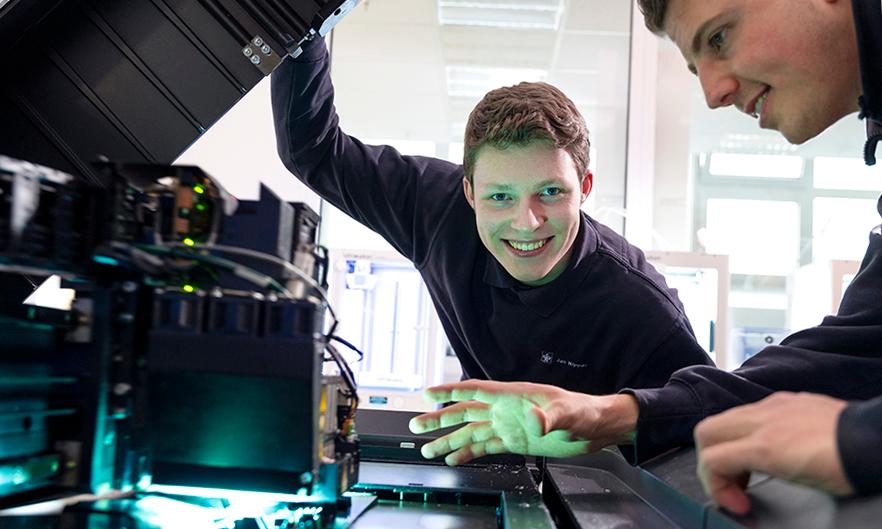

Une automatisation complète pour atteindre notre objectif : notre cellule de production.

Le WTZ dispose d'une cellule de production automatisée. Celle-ci travaille 24 heures sur 24, sept jours sur sept, sans que personne n'ait à surveiller. Un robot à bras pivotant se déplace sur une ligne de douze mètres de long et équipe de manière automatisée les six stations d'usinage avec des pièces prémontées sur des supports de pièces. L'installation peut stocker temporairement jusqu'à 40 supports de pièces et occupe une surface de 170 m². Pour ce faire, elle associe deux fraiseuses à commande numérique 5 axes, une fraiseuse HSC 5 axes, une installation d'électroérosion par enfonçage, une machine à mesurer les coordonnées 3D et une installation de nettoyage automatisée.

Vous êtes convaincu ?

Nous vous proposons volontiers nos compétences !

Nos services pour vous.

Rectification précise par coordonnées.

Nous vous proposons la rectification par coordonnées sur deux machines du fabricant Hauser. Nous atteignons ainsi une précision de quelques µm. Les pièces à usiner peuvent peser jusqu'à 1500 kg. Nos machines permettent des déplacements de 1200 mm, 800 mm et 170/635 mm (x,y,z/w).

Rectification plane.

Notre rectifieuse plane de la société ABA assure la finition de vos pièces, avec une surface allant jusqu'à 1500 mm x 750 mm. Des pièces pesant jusqu'à 1500 kg peuvent être fixées sur la table magnétique.

Des perçages précis.

Avec notre perceuse de trous profonds moderne, nous pouvons réaliser des trous de Ø 4 mm à Ø 25 mm. La réalisation précise des perçages est possible jusqu'à une profondeur de 800 mm.

Intérêt? Contactez-nous!

+49 4442 982-2600

Du lundi au jeudi : 8:00 – 10:00

Vendredi : 8:00 – 12:00

Par e-mail

24 heures sur 24. Nous vous répondrons dans les plus brefs délais.

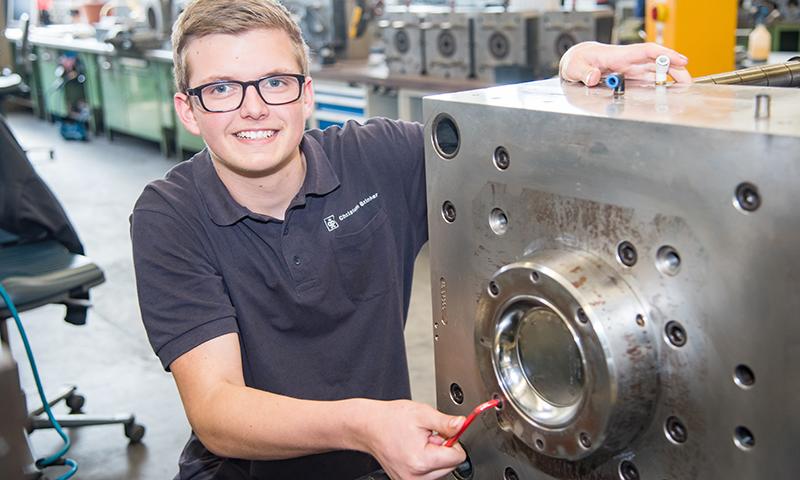

Intéressé par une formation chez nous ?

Dans notre WTZ, nous formons aux métiers suivants :

Mécanicien d'outillage