Wissen in allen Bereichen.

Vom Auftragseingang bis Werkzeugauslieferung durchläuft ein Werkzeug verschiedene Bereiche unseres Werkzeug-Technologie-Zentrums.

Diese Bereiche und insbesondere unsere Kompetenz in diesen Bereichen stellen wir in der folgenden Auflistung vor.

Wir bringen Ideen in Bestform.

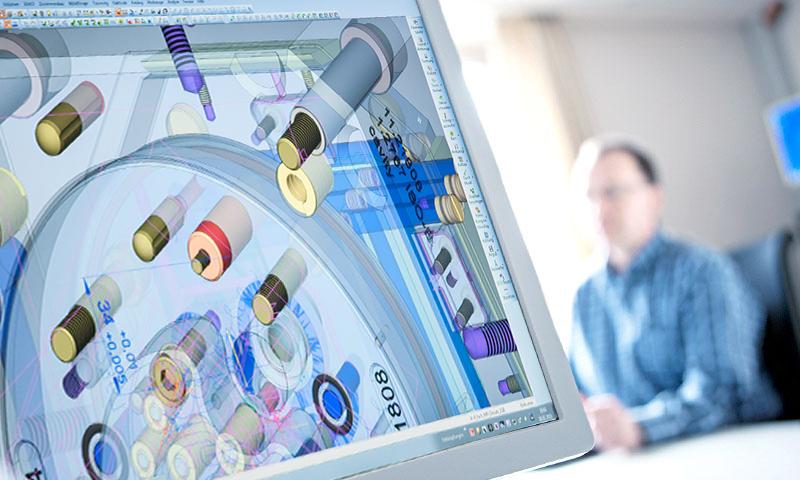

In unserer Konstruktion werden Spritzgießformen entwickelt und entworfen, die allerhöchsten Ansprüchen gerecht werden. Dabei haben unsere Konstrukteure stets die wirtschaftliche Fertigung der späteren Bauteile im Blick. U. a. setzen sie hierfür modernste Werkzeugtechnik ein! Das Aufgabenspektrum reicht von kleinen Änderungen und geht bis zur Entwicklung ganzer Werkzeugsysteme, bei denen zunächst nur der Artikel vorgegeben ist.

Hightech von Anfang an: CAD.

Im Pöppelmann WTZ werden Konstruktionen mit dem CAD-System CIMATRON erstellt. Dieses ist speziell auf den Werkzeug- und Formenbau zugeschnitten. Mit Hilfe dieser Technik können alle gängigen Datenformate ohne Konvertierung eingelesen werden. Darüber hinaus ist es möglich, mit den Daten in der Fertigung umgehend weiterzuarbeiten. Dabei verfolgen wir durch die Klassifizierung von Bauteilen eine Erhöhung der Gleichteilquote.

Zweifach kompetent: unsere Konstruktion.

Unsere Konstruktion ist in zwei Bereiche aufgeteilt: Der Erste ist voll und ganz auf technische Artikel spezialisiert. Hierbei liegt der Fokus auf der Entformung und der Temperierung sowie der damit einhergehenden Artikelqualität. Eine wichtige Kernkompetenz ist dabei die Beschaffenheit der Werkzeugoberfläche – inkl. der damit verbundenen Fertigungstoleranzen und -verfahren.

Im zweiten Bereich unserer Konstruktion werden Werkzeuge zur Herstellung von Dünnwandartikeln für das Spritzgießverfahren erstellt. Diese zeichnen sich durch eine besonders hohe Langlebigkeit aus. Auch aufgrund der sehr kurzen Taktzeiten ist hier eine maximale Stabilität der Formen erforderlich. – Um kurze Zykluszeiten in der Produktion zu erreichen, liegt unsere Kernkompetenz hier in der Auslegung der Temperierung und der Auswahl der dazugehörigen Fertigungsverfahren.

Mit Präzision zur Perfektion.

Für uns – und natürlich für unsere Kunden – ist sie einer der entscheidenden Erfolgsfaktoren: die Präzision. Denn sie bestimmt letztlich die Konturgenauigkeit unserer Formen. Um Toleranzen von nur 5 µm an formgebenden Teilen zu erreichen, werden die Bauteile von uns in einem eigenen, klimatisierten Bereich bearbeitet. Nach dem Härten erlangen die Werkstücke ihre endgültige Kontur. Diese Vorgehensweise erlaubt eine Reproduzierbarkeit der einzelnen Bauteile und garantiert die Qualitätssicherung.

Unsere Fertigungsverfahren im Präzisionsbereich reichen vom Flach-, CNC-Rund- und Profilschleifen, dem Drahtschneiden und dem Koordinatenschleifen bis hin zum Senkerodieren. Durch weitere hochmoderne Fertigungsverfahren wie das Hartfertigdrehen und das Hartfertigfräsen wird die Präzisionsfertigung erweitert. Mit dieser Gesamtheit an Verfahren werden die hohen Oberflächenqualitäten und Oberflächentoleranzen erreicht.

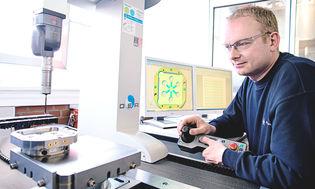

Schauen Sie ruhig etwas genauer hin: unsere Qualitätssicherung.

Im Bereich Messtechnik stellen wir Tag für Tag unsere präzise Fertigung unter Beweis. Hier werden alle vorgegebenen Prüfmaße an den Formteilen lückenlos gemessen, kontrolliert und dokumentiert. Dabei stehen alle wichtigen Messverfahren zur Verfügung. Hochgenaue Messungen werden in einem separaten, klimatisierten Messraum durchgeführt.

Notwendige Qualitätsüberprüfungen unserer Bauteile hinsichtlich des Materials können wir außerdem in unserem WTZ vornehmen. Hierbei werden u.a. die zuverlässigen Härtewerte der Rockwell-Härten geprüft. Darüber hinaus führen wir mit einem mobilen Spektrometer im Rahmen der Wareneingangskontrolle Materialanalysen für Stähle, Kupfer- und Aluminiumlegierungen durch.

Im Fokus: Oberflächenbeschaffenheit.

Die Oberflächenbeschaffenheit unserer Werkstücke können wir mit einem Kontur- und Oberflächenmessgerät prüfen. Dabei werden die Rauheits- und Profilkenngrößen bei gleichzeitiger Toleranzüberwachung unter die Lupe genommen.

Bestleistungen fokussieren: 3D-Vermessung.

Auf Bestleistungen fokussiert: Unsere Koordinatenmessmaschine ermöglicht eine dreidimensionale Vermessung.

Geometrien modern im Blick behalten.

Die hochmoderne Wellenmessmaschine kommt bei der Überprüfung der Bauteilgeometrie zum Einsatz.

Glänzende Aussichten: das Oberflächenfinish.

Gerade bei Artikeln aus der Pharma- und der Lebensmittelindustrie werden oftmals besonders hohe Qualitätsansprüche gestellt. Deshalb werden einige der formgebenden Bauteile unserer Werkzeuge im letzten Bearbeitungsschritt poliert. Im Bereich des Werkzeugbaus ist dies ein komplexer Prozess, der das Geschick und die langjährige Erfahrung unserer Mitarbeiter erfordert. Das Polieren erfolgt zum großen Teil noch in Handarbeit, in einigen Fällen kommen auch Poliergeräte mit Ultraschalltechnik zum Einsatz. Je nach Anwendungsfall müssen Poliermittel, Bearbeitungsstufen und Bahnbewegung auf das zu bearbeitende Material und dessen Härte abgestimmt werden. Abschließend erfolgt die visuelle Qualitätsüberprüfung mit optischen Hilfsmitteln.

Auf dem neusten Stand der Technik: unsere Maschinenausstattung.

Der Einsatz modernster Technik ermöglicht eine noch präzisere, noch schnellere und – in sehr vielen Fällen – auch kostengünstigere Werkzeugherstellung. Unseren großen Maschinenpark bringen wir deshalb stets auf den neuesten Stand. Einige Details zur Leistungsfähigkeit der einzelnen Maschinen finden Sie gleich hier. Falls Sie weitere Fragen haben, beantworten wir diese gerne.

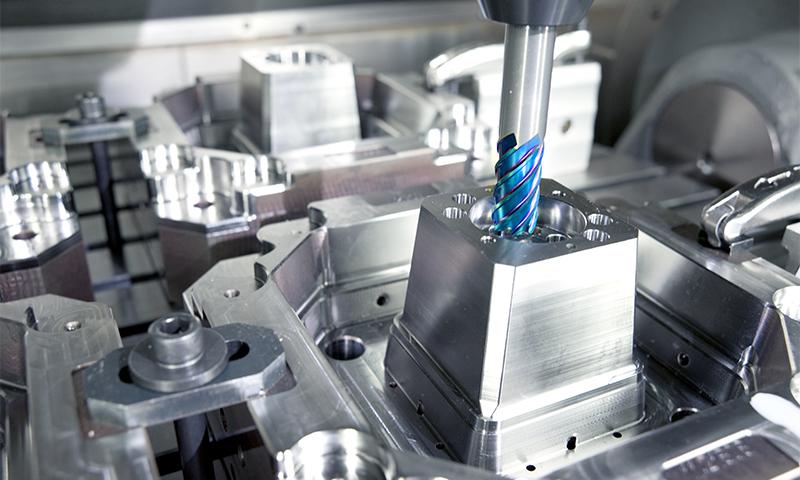

5-Achs-CNC-Fräsen

Mit CNC-gesteuerten 5-Achs-Fräsen können komplexe Geometrien mit Abmaßen bis zu 600 mm x 600 mm x 500 mm gefertigt werden.

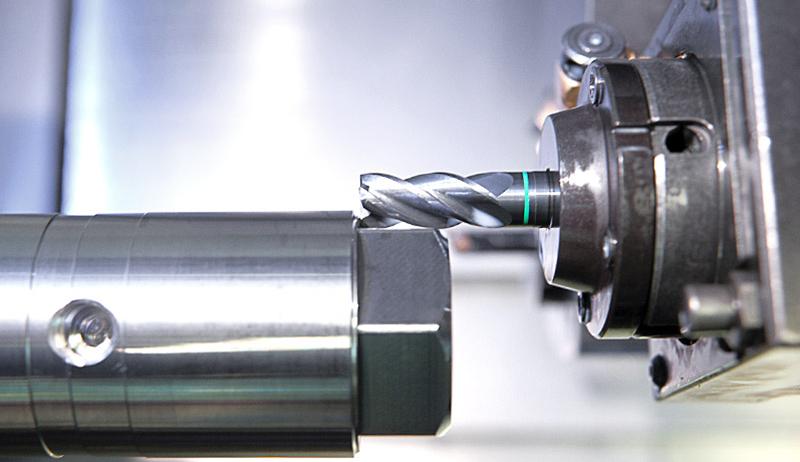

HSC-Fräsen

Graphitelektroden und gehärtete Bauteile bearbeiten wir auf unserer HSC-Fräse. Die Verfahrwege liegen hier bei 650 mm x 550 mm x 400 mm.

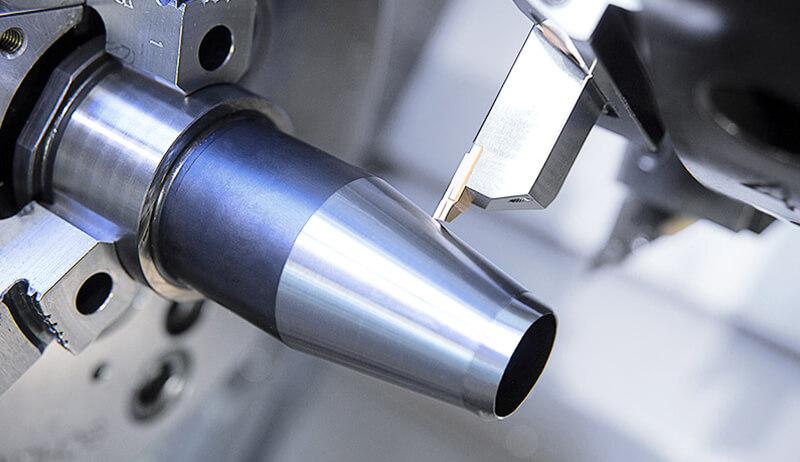

CNC-Drehen

Zu unseren täglichen Aufgaben gehört das CNC-gesteuerte Drehen. Hierbei können Bauteile mit einem Durchmesser von bis zu 420 mm und mit einer Spitzenweite von bis zu 1.200 mm bearbeitet werden.

Hart-Fertigdrehen

Eine der modernsten Technologien des Pöppelmann WTZ ist das Fertigdrehen von gehärteten Bauteilen – mit Durchmessern von bis zu 380 mm. Dadurch können oftmals weitere Fertigungsschritte wie das Schleifen entfallen.

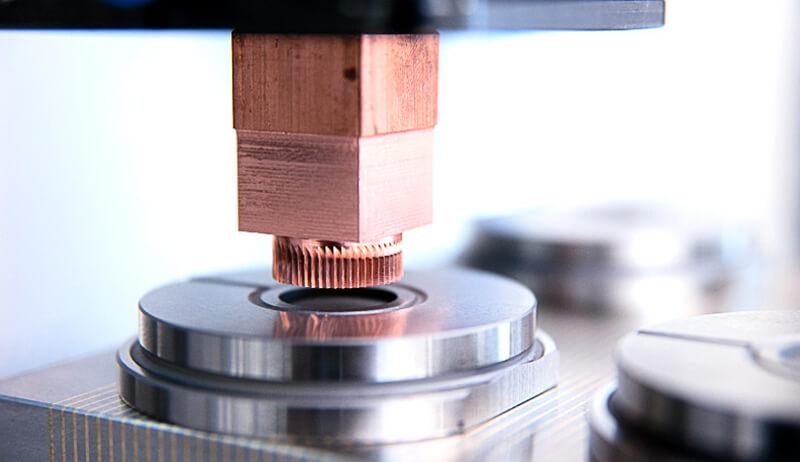

Senkerodieren

Zusätzlich zu den spanenden Verfahren, können wir die konturgebenden Formteile auf unseren Senkerodiermaschinen fertigen. Wir erreichen hier maximale Verfahrwege von 700 mm x 500 mm x 500 mm.

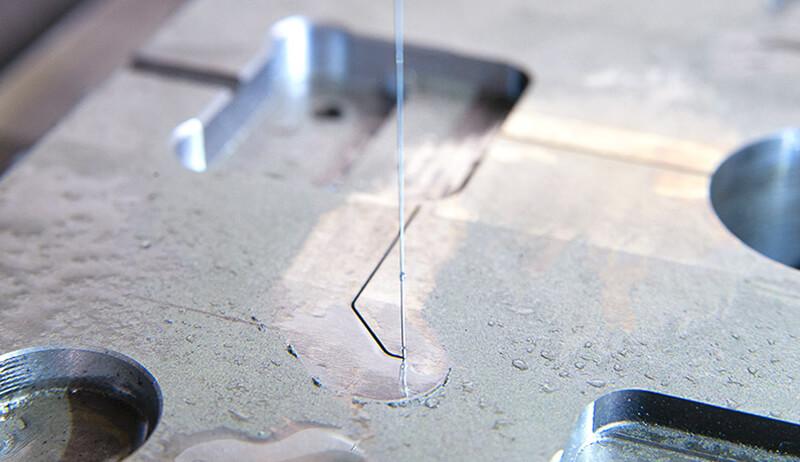

Drahterodieren

Eine hochpräzise Formgebung wird unter anderem durch das Drahterodieren erreicht. Die Verfahrwege liegen bei 500 mm x 350 mm x 300 mm.

Flach- und Profilschleifen

In unserer Schleiferei können ebene Flächen und Profile auf einer Fläche von 1500 mm x 750 mm (bei einer maximalen Bauteilhöhe von 500 mm) bearbeitet werden.

Koordinatenschleifen

Hohe Oberflächengüten erreichen wir unter anderem mit unseren Koordinatenschleifmaschinen. Hier können wir Bauteile mit Abmaßen von bis zu 1200 mm x 800 mm bearbeiten.

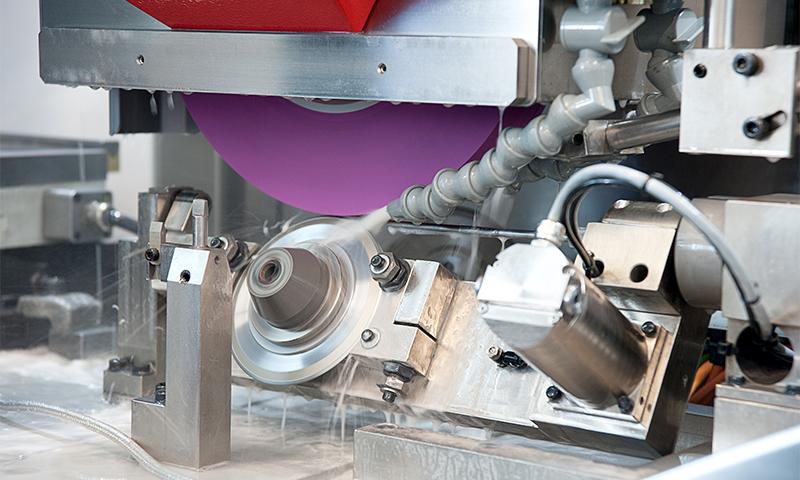

CNC-Rundschleifen

Beim CNC-Rundschleifen können runde und unrunde Bauteile innen und außen bis zu einem Durchmesser von Ø 160 mm auf wenige µm genau geschliffen werden.

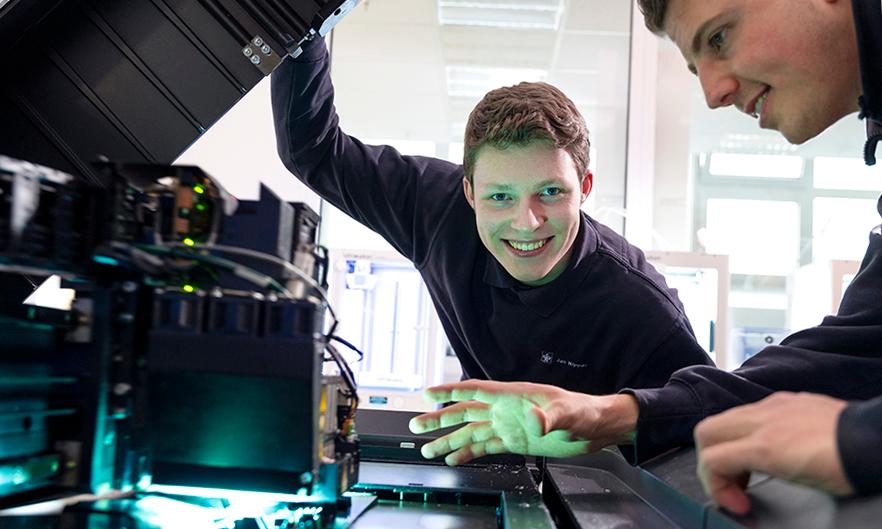

Vollautomatisiert zum Ziel: unsere Fertigungszelle.

Das WTZ verfügt über eine automatisierte Fertigungszelle. Diese arbeitet rund um die Uhr, an sieben Tagen die Woche – ohne dass jemand aufpassen müsste. Ein Schwenkarmroboter fährt auf einer zwölf Meter langen Bahn und rüstet automatisiert die sechs Bearbeitungsstationen mit Werkstücken, die auf Werkstückträgern vormontiert werden. Die Anlage kann bis zu 40 Werkstückträger zwischenlagern und steht auf einer Grundfläche von 170 qm. Dabei verknüpft sie zwei 5-Achsen CNC-Fräsen, eine 5-Achsen HSC-Fräse, eine Senkerodieranlage, eine 3D-Koordinatenmessmaschine und eine automatisierte Reinigungsanlage miteinander.

Überzeugt?

Wir bieten Ihnen unsere Kompetenzen gerne an!

Unsere Dienstleistungen für Sie.

Präzises Koordinatenschleifen.

Auf zwei Maschinen des Herstellers Hauser bieten wir Ihnen das Koordinatenschleifen an. Dabei erreichen wir eine Genauigkeit von wenigen µm. Die zu bearbeitenden Werkstücke können bis zu 1.500 kg schwer sein. Unsere Maschinen ermöglichen dabei Verfahrwege von 1.200 mm, 800 mm und 170/635 mm (x,y,z/w).

Flachschleifen.

Unsere Flachschleifmaschine aus dem Hause ABA sorgt für die Feinbearbeitung Ihrer Bauteile - mit einer Fläche von bis zu 1.500 mm x 750 mm. Auf dem Magnettisch können hierbei Werkstücke von bis zu 1.500 kg aufgespannt werden.

Exakte Bohrungen.

Mit unserer modernen Tieflochbohrmaschine können wir Bohrungen von Ø 4 mm bis Ø 25 mm herstellen. Die präzise Fertigung der Bohrungen ist bis zu einer Tiefe von 800 mm möglich.

Interesse?

Melden Sie sich bei uns!

+49 4442 982-2600

Montag bis Donnerstag: 8:00 –16:00 Uhr

Freitag: 8:00 – 12:00 Uhr

Per E-Mail

Rund um die Uhr. Wir melden uns so schnell wie möglich bei Ihnen zurück.

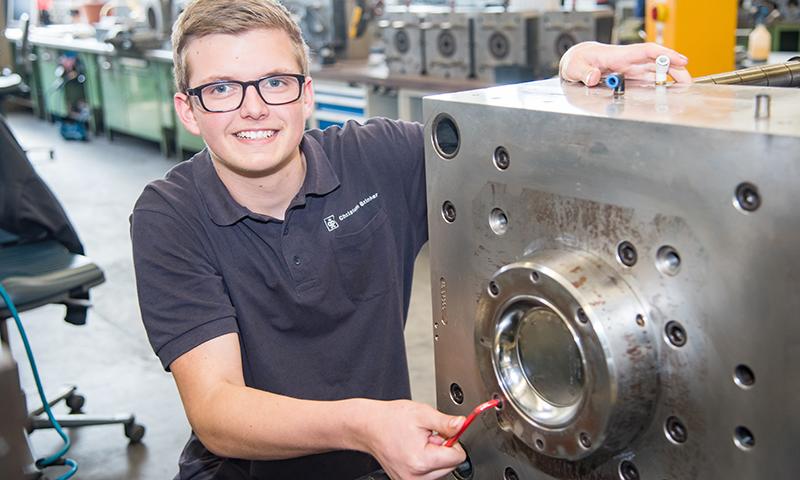

Interesse an einer Ausbildung bei uns?

Bei uns im WTZ bilden wir folgende Berufe aus:

Werkzeugmechaniker (m/w/d)