Wir machen den Unterschied.

Ein Team, ein Anspruch, ein gemeinsames Ziel: Es sind unsere Mitarbeiter, die mit ihrem Wissen, ihrem leidenschaftlichen Einsatz und ihrem Streben nach

Perfektion den Unterschied machen. Erleben Sie spannende und unterhaltsame Einblicke in ihre tägliche Arbeit. Und lernen Sie die verschiedenen

Kompetenzbereiche von Pöppelmann FAMAC®, dem Spezialisten für Funktionsteile und Verpackungen kennen – Entdecken Sie, wer hinter unserem Erfolg steht.

Produktdesign. Mit Christoph Majchszak.

Viele Innovationen tragen seine Handschrift: Als Produktdesigner entwickelt Christoph Majchszak für unsere Kunden neue und individuelle Produktlösungen. Dabei lässt er sich immer wieder aufs Neue inspirieren. Neben speziellen Kundenanforderungen und technischen Vorgaben behält er immer auch die Ästhetik im Blick – passend zum Zeitgeist von morgen.

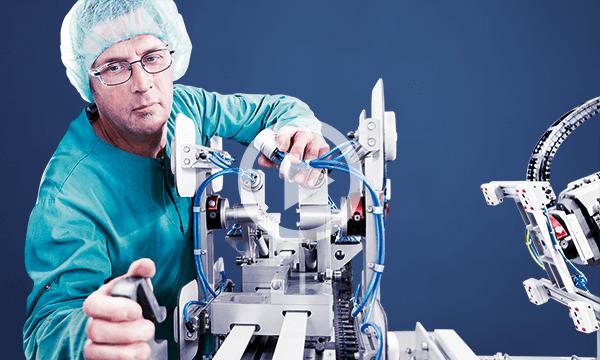

Reinraumproduktion. Mit Josef Willenbring.

Wenn’s noch sauberer sein muss, kommt Josef Willenbring ins Spiel: Er arbeitet im Reinraum. Hier kontrollieren, prüfen und konfektionieren er und sein Team unter höchsten Sauberkeits- und Hygieneanforderungen Kunststoffteile und -baugruppen. Viel geredet wird dabei nicht. Dennoch herrscht ein gutes Klima – und das in jeder Beziehung.

In-Mould-Labelling. Mit Norbert Gerdes.

Norbert Gerdes kennt seine Maschinen in- und auswendig. Diese Routine ist das Ergebnis von 34 Jahren Berufserfahrung und für ihn von großem Vorteil. Gerade wenn es darum geht, modernste Produktveredelungen mit In-Mould-Labelling zuverlässig und in Höchstgeschwindigkeit zu produzieren. Er und sein Team stellen sich dabei tagtäglich neuen Herausforderungen. Mit einem gemeinsamen Ziel: Perfekte Verpackungen.

Das Inhaler-Projekt. Mit Patrick Keim.

Ganz gleich wie unscheinbar das Ergebnis auch wirkt, für Patrick Keim ist der Inhaler ein ganz großes Projekt. Bei den komplexen Anforderungen und Auflagen muss er ganz tief im Thema sein und gleichzeitig alles im Überblick behalten. Sein Anspruch, dem Kunden von Anfang an 100 % Verlässlichkeit zu garantieren, treibt ihn dabei täglich an. Alles wird bis ins kleinste Detail geprüft, um am Ende die höchste Qualität zu gewährleisten.

Qualitätssicherung. Mit Jörg Stuckenberg.

Jörg Stuckenberg nimmt alles ganz genau: Kontinuierliches Messen, Prüfen und Dokumentieren ist für ihn Standard. Jeder Artikel wird nach zertifiziertem Qualitätsmanagementsystem bis auf Hundertstel Millimeter genau geprüft. So können sich unsere Kunden gerade bei der Serienproduktion auf eine konstant hohe Produktqualität verlassen.

Der Rundeimer. Mit Jörg Wilke.

Jörg Wilke liebt Herausforderungen. Sie treiben ihn an und lassen ihn zur Höchstform auflaufen. Und das Rundeimer-Projekt war in jeder Hinsicht eine: Von intensiver Marktforschung über erste Prototypen bis hin zum fertigen Produkt. Ein spannendes Projekt von Anfang an. Mit einem höchst verbraucherfreundlichen Ergebnis.

Produktion. Mit Jan-Otto Behrends.

Bei Jan-Otto Behrends stimmt das Zusammenspiel: In Halle 32 überwacht er die Produktion und optimiert die Arbeitsabläufe. Das Thema Sauberkeit wird dabei stets groß geschrieben. Es ist wie mit seiner Musikband: Erst wenn alle aufeinander eingespielt sind, laufen die Prozesse optimal. So kommt für unsere Kunden am Ende auch immer ein perfektes Ergebnis dabei heraus.

Der Einschweiß-Ausgießer. Mit Eva-Maria Fangmann.

Eva-Maria Fangmann hat alles im Griff: Rund um die Einschweiß-Ausgießer behält sie die komplette Abwicklung im Blick und ist als erste Ansprechpartnerin für die Kunden da. So können sich „ihre Jungs“ ganz auf die Entwicklung individueller Sonderlösungen als Ergänzung zu dem vielfältigen Standardprogramm konzentrieren. – Ein eingeschweißtes Team in jeder Hinsicht.

Rapid Prototyping. Mit Michael Rönnau.

Michael Rönnau hat sein Hobby zum Beruf gemacht. Er macht aus Kundenideen etwas zum Anfassen. Er macht aus CAD-Daten in kurzer Zeit Prototypen, die dem endgültigen Serienteil sehr nahe kommen.

Von einfach bis komplex – in unterschiedlichsten Materialien. Mit Rapid Prototyping.

Diese Themen könnten Sie auch interessieren:

Entwicklung

Von der Entwicklung bis zur Serie.

Technologien

Vom Rohstoff zum fertigen Produkt.

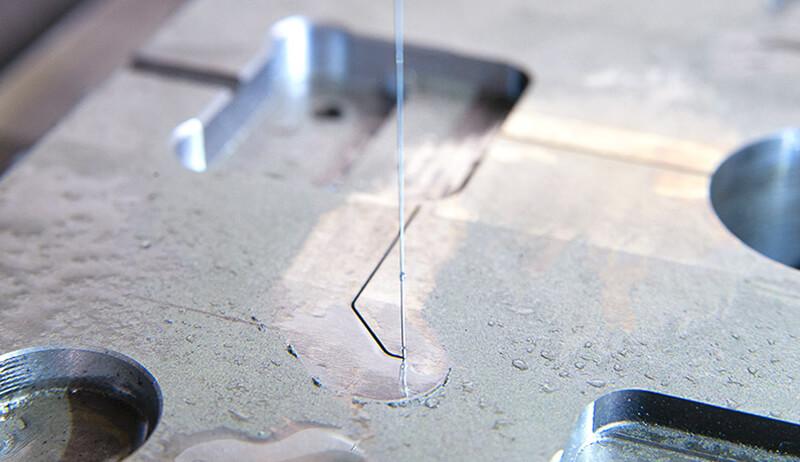

Eigener Werkzeugbau

Präzision als Basis.

Sie haben Fragen? Das FAMAC® Team beantwortet sie gerne.

Vor Ort

Unsere Vertriebsmitarbeiter kommen einfach zu Ihnen. Jetzt Termin vereinbaren.

+49 4442 982-3900

Montag bis Donnerstag: 8:00 –17:00 Uhr

Freitag: 8:00 – 15:30 Uhr

Per E-Mail

Rund um die Uhr. Wir melden uns so schnell wie möglich bei Ihnen zurück.